Dans un contexte où la sécurité alimentaire et la responsabilité environnementale sont devenues des enjeux majeurs, optimiser le conditionnement des produits alimentaires représente un défi crucial pour les acteurs de l’industrie. Entre la préservation de la qualité, le respect des normes sanitaires et la réduction de l’empreinte écologique, les solutions innovantes se multiplient. De Tetra Pak à Danone, en passant par Lactalis ou Nestlé, les grandes entreprises réinventent leurs techniques pour allier performance et durabilité.cc-vallee-auge.fr explore les méthodes éprouvées et les innovations qui permettent d’assurer un conditionnement optimal, garantissant fraîcheur, traçabilité et satisfaction client tout en répondant aux attentes actuelles de développement durable.

Les étapes fondamentales pour un conditionnement alimentaire réussi

Optimiser le conditionnement des produits alimentaires commence par une rigoureuse maîtrise des étapes de la chaîne conditionnement. Chaque phase, du contrôle initial jusqu’au stockage final, influence la qualité et la durée de vie des denrées. Cette démarche intègre non seulement la sécurité, mais aussi la présentation et la praticité, éléments essentiels pour des marques telles que Carrefour ou Mondelēz qui cherchent à séduire le consommateur final.

1. Évaluation minutieuse de l’intégrité de l’emballage

Le premier contrôle consiste à inspecter minutieusement l’emballage. Cette étape garantit l’absence de défauts visibles ou microscopiques susceptibles d’engendrer des contaminations ou altérer la conservation. Par exemple, une micro-perforation invisible sur un sachet sous vide peut compromettre la chaîne de froid et favoriser la prolifération microbienne.

Prendre l’exemple de l’emballage carton conçu par Saint-Gobain illustre l’importance d’un matériau robuste, tout en étant compatible avec des exigences de recyclabilité. Il s’agit de veiller à ce que le produit reste hermétiquement protégé des agressions externes comme l’humidité ou l’oxygène.

2. Préparation et conditionnement adaptés aux spécificités des aliments

Avant le conditionnement, préparer correctement les aliments est essentiel. Cette phase comprend le lavage, la découpe, et surtout le refroidissement, crucial pour les produits frais. Lactalis emploie des procédés sophistiqués pour maintenir la fraîcheur de ses produits laitiers via un contrôle strict de la chaîne du froid.

Le respect de la température optimale prévient la dégradation enzymatique et limite le développement bactérien. Par exemple, dans le cas de fruits très périssables comme les fraises, l’utilisation d’un conditionnement sous vide associé à un maintien rigoureux à 4°C permet de ralentir efficacement leur dégradation rapide.

3. Choix stratégique des matériaux d’emballage

Le choix des matériaux de conditionnement dépend de nombreux critères : la nature du produit, sa durée de conservation désirée, mais aussi l’impact écologique. Les innovations du secteur, telles que le développement d’emballages biodégradables ou compostables valorisés par la Sustainable Packaging Coalition, révolutionnent les pratiques. De nombreuses entreprises, comme Unilever, favorisent aujourd’hui des solutions écoresponsables pour répondre à une demande croissante.

- Plastiques recyclés et recyclables : adaptés pour l’emballage de produits frais et surgelés.

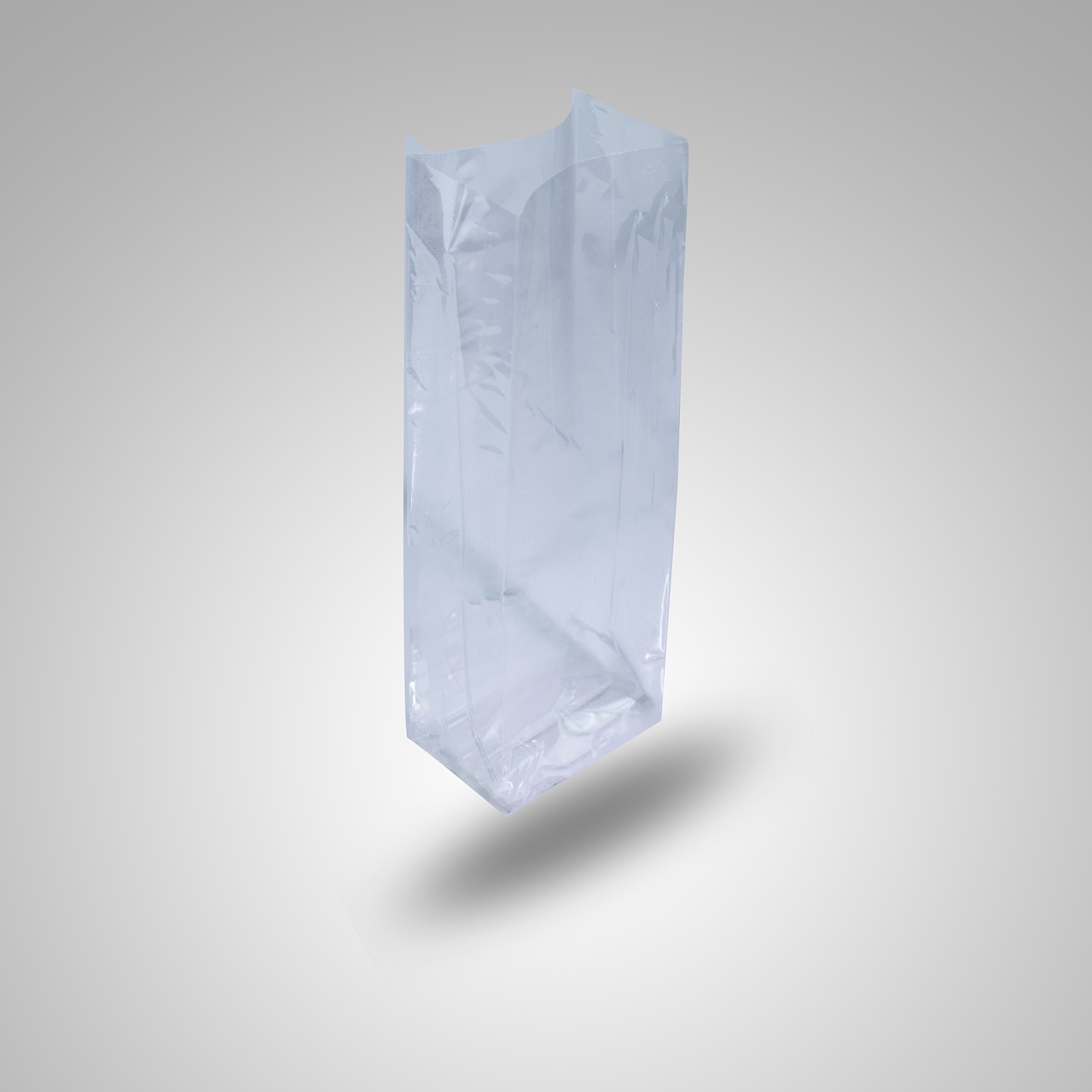

- Films sous vide spécifiques : pour éviter l’oxygène et optimiser la conservation.

- Emballages carton : souvent utilisés pour produits secs, avec une compatibilité accrue au recyclage.

- Aciers et verres : pour produits nécessitant une barrière totale à la lumière et à l’air.

Le choix judicieux du matériau respecte les normes alimentaires et les contraintes de la chaîne logistique, tout en facilitant la manipulation. Pour approfondir, vous pouvez consulter cette ressource détaillée sur les types de conditionnement alimentaire.

| Type de matériau | Avantages | Contraintes | Usage typique |

|---|---|---|---|

| Film plastique sous vide | Prolongation de la durée de vie, barrière à l’oxygène | Recyclabilité limitée, risque de micro-perforations | Viandes, fromages, fruits frais |

| Carton recyclable | Écologique, léger | Tendance à absorber l’humidité | Produits secs, pâtisseries |

| Verre | Barrière totale, réutilisable | Poid élevé, risque de casse | Bouteilles, confitures |

4. Mise en œuvre des techniques avancées de conservation

L’innovation est au cœur des techniques modernes de conditionnement. Les méthodes physiques dominent le secteur, combinant souvent plusieurs procédés. Par exemple, Nestlé a intégré le conditionnement sous vide en combinaison avec la haute pression pour préserver la fraîcheur et la sécurité microbiologique de ses produits.

Parmi les techniques les plus utilisées en 2025 figurent :

- Le conditionnement sous vide : élimination de l’oxygène qui empêche l’oxydation et limite les micro-organismes.

- Le conditionnement sous atmosphère modifiée (MAP) : remplacement de l’air ambiant par un mélange gaz spécifique (CO2, N2, O2) pour décaler la dégradation.

- La haute pression : inactivation des micro-organismes sans dégrader la qualité organoleptique.

- La déshydratation et lyophilisation : élimination de l’eau pour prolonger la conservation.

Les avantages et limites de chaque méthode doivent être évalués en fonction du produit concerné. Par exemple, la congélation rapide est essentielle pour conserver la texture d’un poisson frais, tandis que la déshydratation s’applique plus aux herbes et aux fruits secs.

Plus de détails techniques sont consultables à l’adresse Les différentes méthodes de conditionnement alimentaire – Une approche technique.

| Technique | Avantages | Inconvénients | Exemple d’application |

|---|---|---|---|

| Conditionnement sous vide | Prolongation de la durée, limitation de l’oxydation | Ne convient pas aux produits fragiles | Viandes, fromages |

| Atmosphère modifiée (MAP) | Allongement efficace de la vie, maintien de couleur et goût | Nécessite équipements spécifiques | Fruits frais coupés, légumes |

| Haute pression | Inactivation rapide des microbes, respect des qualités nutritionnelles | Coût énergétique élevé | Jus, produits laitiers |

| Déshydratation | Léger, facilité de transport | Altération possible du goût | Fruits secs, épices |

Optimiser la traçabilité et le contrôle qualité dans le conditionnement alimentaire

Les grandes entreprises comme Pernod Ricard ou Lactalis accordent une importance capitale à la traçabilité et au contrôle qualité. Ces deux aspects garantissent la sécurité, renforcent la confiance des consommateurs et facilitent la gestion logistique, essentiels dans un environnement concurrentiel.

1. L’étiquetage transparent et informatif

Un emballage réussi intègre des informations complètes sur le produit : provenance, composition, dates de fabrication et d’expiration, conditions de conservation. Cet étiquetage facilite la consommation responsable tout en respectant les normes HACCP. Le consommateur moderne, de plus en plus exigeant, réclame ces garanties où la transparence joue un rôle clé. Danone a su renforcer cette approche sur ses gammes bio en valorisant les informations environnementales sur ses emballages.

2. Systèmes innovants de traçabilité

Des technologies comme la RFID, le QR code ou la blockchain se développent pour assurer un suivi rigoureux des produits le long de la chaîne logistique. Des acteurs comme Carrefour investissent massivement dans ces technologies afin d’améliorer la visibilité et la réactivité en cas de rappel produit. Cela permet également de limiter le gaspillage en mieux anticipant les dates limites de consommation.

3. Contrôle qualité systématique

Les protocoles incluent des inspections détaillées à chaque étape : détection d’anomalies, respect des conditions de stockage, intégrité de l’emballage. La conformité aux réglementations internationales est vérifiée de manière régulière. Mondelēz, par exemple, a instauré un système intégré de contrôle qualité qui automatise une partie des vérifications pour améliorer la prudence et réduire les erreurs humaines.

- Vérification point par point de l’emballage et des matériaux

- Tests microbiologiques et organoleptiques

- Suivi des températures durant le stockage et le transport

- Audit interne des processus de conditionnement

| Étape de contrôle | Objectif | Méthode | Exemple d’entreprise |

|---|---|---|---|

| Inspection emballage | Éviter les contaminations | Contrôles visuels et scans automatiques | Saint-Gobain |

| Suivi température | Respect de la chaîne du froid | Capteurs et journaux numériques | Lactalis |

| Tests qualité | Garantir goût, texture, sécurité | Laboratoires internes | Danone |

| Audit et traçabilité | Conformité réglementaire | Blockchain et analyses automatisées | Carrefour |

Techniques avancées pour limiter le gaspillage via un conditionnement optimisé

Limiter le gaspillage alimentaire est devenu un impératif global. Un conditionnement efficace permet non seulement de conserver les aliments plus longtemps, mais aussi d’adapter les portions et les formats pour répondre aux nouvelles habitudes de consommation. Les entreprises comme Unilever déploient des stratégies qui combinent innovation, responsabilité et optimisation logistique.

1. Formats adaptés aux différents marchés

Proposer des emballages sous formats variables évite le surplus d’achat et la dégradation du produit. Des portions individuelles ou des emballages rechargeables, en taille réduite, répondent à l’évolution des modes de vie. Par exemple, Pernod Ricard innove sur ses bouteilles avec des formats plus petits adaptés aux consommateurs urbains et soucieux de réduire le gaspillage.

- Emballages portionnés pour une consommation maîtrisée

- Produits en vrac conditionnés au plus près des points de vente

- Boîtes refermables et faciles à stocker

- Solutions rechargeables visant l’économie circulaire

2. Emballages intelligents et indicateurs de fraîcheur

D’importantes avancées technologiques permettent d’intégrer des systèmes indicateurs de fraîcheur ou de température sur l’emballage. Ces innovations, très prisées par Nestlé, informant le consommateur sur l’état du produit, encouragent une consommation responsable et évitent le gaspillage inutile. Ces systèmes peuvent inclure des marqueurs chimiques ou des capteurs électroniques détectant la présence de bactéries ou la rupture de la chaîne du froid.

3. La réduction des déchets d’emballage grâce à des matériaux durables

Suivant les recommandations de la Sustainable Packaging Coalition, les entreprises adoptent des matériaux biodégradables ou recyclables afin de limiter l’impact environnemental sans sacrifier la qualité de conservation. En 2025, on constate une montée en puissance de ces solutions, avec un engagement croissant des grands groupes comme Danone ou Lactalis à réduire leur empreinte carbone via l’usage d’emballages innovants.

| Innovation | Avantages | Exemple d’application | Impact environnemental |

|---|---|---|---|

| Emballage rechargeable | Réduction des déchets, fidélisation client | Produits cosmétiques, sauces | Diminution de la production plastique |

| Capteurs de fraîcheur intégrés | Alerte consommation, réduction spoilage | Produits frais / laitiers | Réduction du gaspillage alimentaire |

| Bioplastiques compostables | Valorisation déchets, compostage domestique | Packaging fruits et légumes | Baisse pollution plastique |

Optimiser la chaîne logistique grâce à un conditionnement alimentaire performant

Le succès d’un produit alimentaire ne dépend pas uniquement de sa recette ou de sa qualité intrinsèque, mais aussi de la robustesse de sa chaîne logistique. Un conditionnement adapté joue un rôle clef pour optimiser le transport, le stockage, et la distribution, impactant directement les coûts et la satisfaction client. Saint-Gobain et Carrefour collaborent notamment pour développer des solutions d’emballage logistique innovantes.

1. Résistance et adaptabilité des emballages

Les emballages doivent garantir une protection optimale tout au long des différentes étapes logistiques, souvent soumises à de multiples manipulations rugueuses. La résistance aux chocs et vibrations est impérative, surtout dans les circuits longs ou internationaux. Les conceptions modulables facilitent la manutention et l’empilage, améliorant la logistique dans les entrepôts et points de vente.

2. Optimisation du volume et du poids

Un conditionnement bien conçu évite les surcharges inutiles en volume et poids, réduisant ainsi les coûts de transport et les émissions carbone. Tetra Pak, pionnier dans l’emballage liquide, propose des solutions ultra-légères qui réduisent significativement l’empreinte environnementale tout en garantissant la conservation.

- Utilisation de formes géométriques optimisées pour empilage maximal

- Matériaux légers mais résistants

- Emballages flexibles pour adapter le volume au contenu

- Gestion innovante des espaces dans les véhicules de transport

3. Intégration des technologies numériques pour une logistique intelligente

La digitalisation de la chaîne via des capteurs IoT, la traçabilité blockchain ou encore les logiciels d’optimisation permettent d’accroître la visibilité et de piloter les flux en temps réel. Ces innovations aident aussi à maintenir la chaîne du froid et préviennent les pertes en détectant immédiatement toute anomalie. Ce type d’approche est fortement encouragé par la Sustainable Packaging Coalition pour combiner efficacité économique et durabilité.

| Aspect logistique | Optimisation apportée | Technologies impliquées | Exemple |

|---|---|---|---|

| Résistance emballage | Réduction des pertes mécaniques | Tests matériaux, conception 3D | Saint-Gobain |

| Réduction du poids | Diminution coûts transport & CO2 | Matériaux composites léger | Tetra Pak |

| Logistique numérique | Suivi en temps réel, moins de pertes | Capteurs IoT, blockchain | Carrefour |

FAQ : Réponses pratiques pour optimiser le conditionnement alimentaire

- Quels sont les critères clés pour choisir un emballage alimentaire adapté ?

Il faut prendre en compte la nature du produit, sa sensibilité à l’oxygène, l’humidité, la durée de conservation souhaitée, ainsi que la compatibilité avec les méthodes de conservation utilisées. - Comment concilier innovation et respect de l’environnement dans le conditionnement ?

Opter pour des matériaux recyclables ou compostables, privilégier des techniques moins énergivores comme le sous vide, et intégrer des indicateurs de fraîcheur pour limiter le gaspillage. - Pourquoi est-il essentiel de maintenir la chaîne du froid lors du conditionnement ?

La chaîne du froid empêche le développement rapide des micro-organismes et limite l’altération enzymatique garantissant ainsi la sécurité et la qualité jusqu’à la consommation. - Quelles technologies facilitent la traçabilité des produits conditionnés ?

Les systèmes RFID, QR codes, et la blockchain assurent un suivi précis depuis la production jusqu’au consommateur final, permettant une gestion efficace en cas de problème sanitaire. - Quels sont les avantages des emballages sous atmosphère modifiée (MAP) ?

Ils permettent d’allonger significativement la durée de vie des produits frais en contrôlant les gaz présents dans l’emballage pour ralentir la détérioration.

Pour découvrir encore plus de conseils et astuces sur le conditionnement et la conservation des aliments, n’hésitez pas à visiter cette page dédiée aux meilleures pratiques.

One thought on “Comment optimiser le conditionnement des produits alimentaires”